歯科用接着剤充填う蝕キャビティ型と関連アプリケーション

歯科用接着性義歯柔らかいライニング材, また、充填用弾性義歯ライニング膨張材料として知られています, 歯ベースの組織の接着に使用されています. これは、咬合力を緩和し、均等に歯槽堤に咬合力を伝達することができます, 従って歯痛を低減または排除. . 義歯ベース樹脂がPMMAであります, これは硬質有機樹脂であります. これは、開始剤系と、光開始剤とジエンポリウレタンに末端ヒドロキシル基のメチルメタクリレート溶液を添加することにより行われます. 目に見える固体接着剤を塗布した後に行うことができます. 約ための可視光硬化装置で照射された後 90 秒, 柔らかいライニング材及び接着剤は、それが付着させるために硬化させることができます.

歯科用接着剤は、虫歯の空洞のメタクリル充填材料は、近年急速に埋めるために開発されてきました, そして多くの新しい、より良い品種が登場しています. 接着剤を充填するこのタイプの硬化物は、歯の表面と同一の色調を有することを特徴とします, 高い圧縮強度 (約 200-300 MPaで), 唾液なし, 象牙質と強固な接合強度, など. 欠点は、吊り研削のパフォーマンスが悪いということです, そして残留モノマーによるパルプの特定の有害な効果があります. 加えて, 常温重合開始剤の添加による色変化も問題となっています.

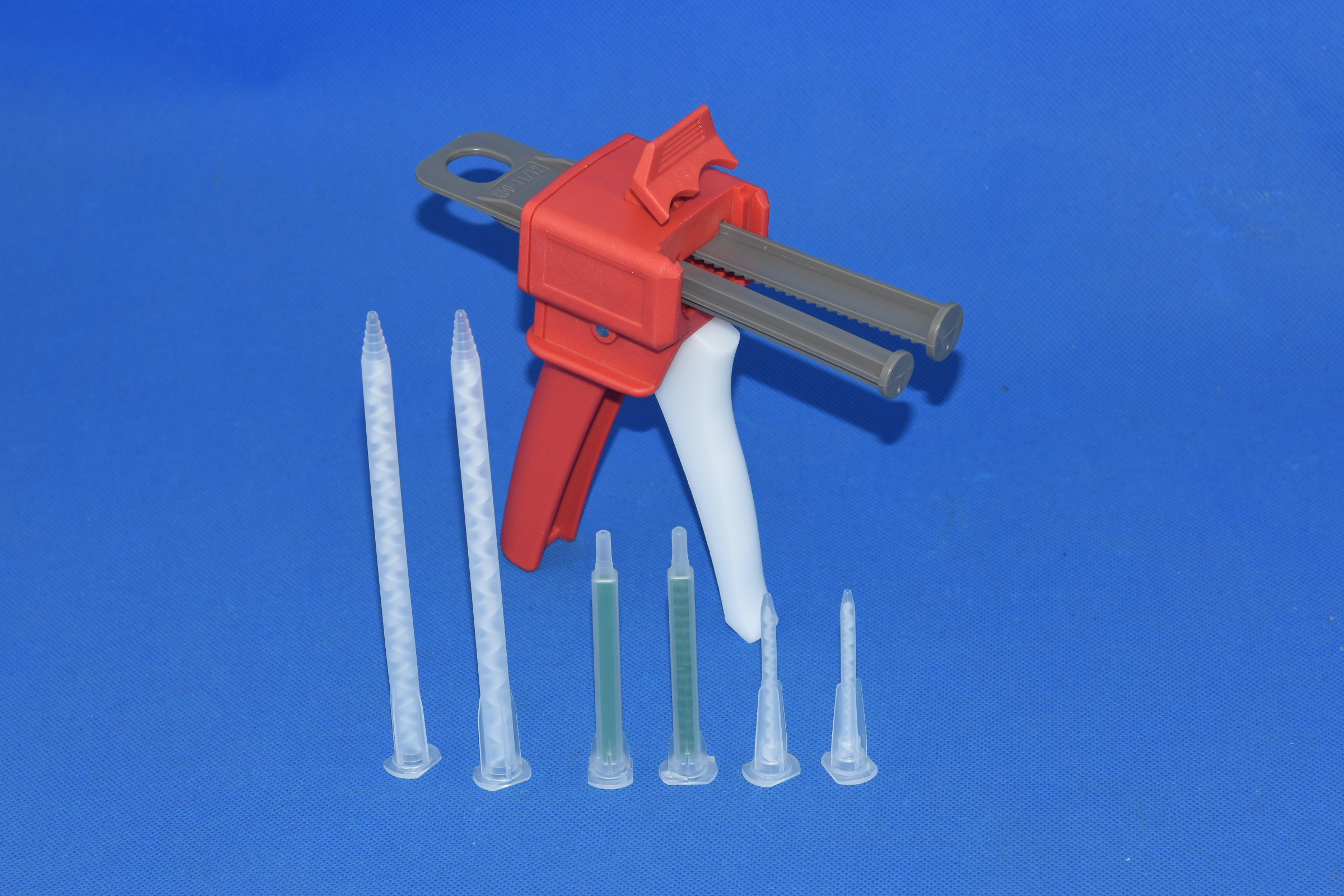

がある 2 充填するための歯科用接着剤の種類. それらの一つは、メタクリル酸モノマー及びその重合体と微細ガラス粉末からなるメタクリル酸メチル系複合樹脂であります, トリ-n-ブチルボロン及びレドックス系常温重合開始剤により硬化されます. もう一つは、ビスフェノールAとグリシジルメタクリレートとの縮合物であります, そして 70%-80% 石英粉末又は特殊ガラス粉末の質量は、高粘度のペーストを調製するために添加されることにより, 過酸化ベンゾイルが使用され. または第三級アミンレドックス系重合開始剤により室温で硬化させます. その高い粘度へ, 薄いコーティングを形成するために、リン酸で処理された歯の表面に低粘度前処理剤を塗布することによって使用され、水で洗浄し, 次いでビスフェノールメチルメタクリレートでコーティングされています. グリセリドの凝縮. この前処理剤は、複合体が添加されたメタクリレートモノマーによりメタクリレートモノマーで希釈したメタクリル酸グリシジルエステル、ビスフェノールAの縮合物であります.

歯科小窩裂溝シール技術の効果 (アート) 虫歯予防には誰もが認識されています. Longqiは、慣らし運転の表面に大きなあらかじめ効果があります, それはピットと溝のフッ化物の効果が不十分を補うことができます. もっと重要な. 次のように操作プロセスであります: ピット及び溝内の残留物を洗います, 洗浄液で洗います, その後、水でこすり, 乾いた綿球を乾燥, ガラスのイオンセメントを混ぜます (KTC-Motr, ESPE) による 1:1 比, 均一に混合した後没収, 関節間隙および亀裂に指を押し, そして過剰ガラスイオン物質を除去するために、ハンドヘルド機器を使用. 綿は、全体のプロセスの間に濡らし、消毒する必要があることに注意してください.

ポリヒドロキシブチレート足場を使用して組織工学軟骨を構築する方法は、ヒト組織工学骨の構築に使用されます, および軟骨欠損の修復にも報告されています.

English

English العربية

العربية Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch עברית

עברית Italiano

Italiano 日本語

日本語 한국어

한국어 Norsk

Norsk Polski

Polski Português

Português Русский

Русский Español

Español Svenska

Svenska ภาษาไทย

ภาษาไทย Türkçe

Türkçe